Применялись технологии добычи с открытым выработанным пространством и ручной сортировкой. Небольшие размеры горных выработок не требовали больших затрат на обеспечение безопасности работающих.

Период строительства социалистического общества отличается многократным увеличением объема горного производства ускоренными темпами за счет радикального изменения вооруженности процессов добычи и переработки полезных ископаемых с существенным изменением возможностей горных предприятий. Получили развитие интенсивные технологии с резким увеличением разубоживания руд при добыче и потерь металлов при обогащении. Возникли хранилища отходов добычи и переработки, катастрофически влияющие на окружающую среду.

Undeveloped mineral resources of the Russian Federation

The authors: characterize the Russian mining industry's raw material base through different stages of its development; note the tendency of the mineral base deterioration due to the 1991 crisis; justify the need for disposal of waste generated during metallurgical and processing ore extraction as an undeveloped reserve of ferrous and non-ferrous metal industry's raw material base; provide assessment of the process based on metal extraction from ore tailings as an obligatory waste-disposal condition; show results of lab tests based on mill-tailing leaching in the scrubber; recommend models for determination of economic feasibility of the processes based on ore extraction from off-spec raw materials.

Как попытка уменьшить разубоживание, появились технологии с заполнением выработанного пространства твердеющими смесями и хвостами подземного выщелачивания.

Экономические реформы 90-х годов прошлого века уменьшили производство стратегически важных металлов, таких как вольфрам, молибден, олово, свинец, цинк и др., поэтому при хороших перспективах сырьевой базы в России прогрессирует проблема обеспечения перерабатывающего производства, особенно цветной металлургии сырьем. Эта проблема соседствует с возрастанием опасности отходов горного производства для окружающей среды.

После 1991 г. ситуация обострилась, потому что конъюнктура сырья побуждает промышленников выборочно добывать наиболее ценное сырье с извлечением ограниченного количества компонентов, переводя в категорию отходов ценные компоненты.

Россия добывает 48 наименований минеральных ресурсов, в то время как большинство стран добывает не более 10 наименований. Доля России в мировом производстве достигает 10 %, что позволяет ей занимать третье место после США и Китая.

Россия является обладателем мощной минерально-сырьевой базы. По запасам руд черных металлов, цинка, никеля, олова, титана, тантала она занимает первое место в мире; по запасам вольфрама, ниобия, золота и платиноидов – второе место; по запасам меди, свинца, молибдена и редких металлов – третье место [1].

Главными причинами ослабления сырьевой базы российской горнодобывающей отрасли являются:

-

снижение темпов разведки месторождений для восполнения запасов;

-

неравномерность распределения полезных ископаемых по территории страны;

-

высокие затраты на содержание инфраструктуры в необжитых районах;

-

высокие затраты на транспортирование сырья к потребителям;

-

экспорт ресурсов в виде сырья: 30-40 % нефти и газа, 90 % меди и олова, 65 % цинка.

В объеме добычи полезных ископаемых и количестве горнодобывающих предприятий превалирует направление добычи топливно-энергетического минерального сырья (табл. 1).

Таблица 1

Динамика добычи полезных ископаемых

| |

Число предприятий |

Объем производства, млрд. руб |

| 2005 |

2010 |

2011 |

2012 |

2005 |

2010 |

2011 |

2012 |

| Добыча полезных ископаемых |

7040 |

10118 |

10541 |

11586 |

3062 |

6227 |

8031 |

8963 |

| топливно-энергетических |

2935 |

4248 |

4498 |

4948 |

2686 |

5479 |

7043 |

7935 |

| кроме топливно-энергетических |

4105 |

5870 |

6043 |

6638 |

376 |

747 |

988 |

1028 |

Добыча минерального сырья с 2010 г. характеризуется относительной стабильностью. Исключение представляют уголь за счет каменного угля и строительные материалы (табл. 2).

Таблица 2

Добыча минерального сырья

| Показатели |

2010 г. |

2011 г. |

2012 г. |

| Уголь всего, млн. т: |

322 |

336 |

356 |

| каменный |

245 |

259 |

278 |

| антрацит |

8,7 |

10,0 |

11,4 |

| бурый |

76,8 |

76,9 |

78,1 |

| Доля в общем объеме добычи угля, % |

76,2 |

77,1 |

78,1 |

| Нефть и газовый конденсат, млн.т |

506 |

512 |

519 |

| нефть добытая |

486 |

492 |

497 |

| конденсат газовый |

19,4 |

20,5 |

21,3 |

| Концентрат железорудный, млн. т |

95,9 |

104 |

104 |

| Руды, в процентах к предыдущему году |

101,6 |

106,9 |

107,0 |

| Материалы строительные нерудные, млн. м³ |

319 |

376 |

424 |

Эти показатели достигаются при различном уровне использования производственной мощности: слабом в группе нерудных строительных материалов, имеющем резервы в группе добычи угля и максимально загруженном металлодобывающем производстве (табл. 3).

Таблица 3

Уровень использования производственной мощности, %

| Группы полезных ископаемых |

Годы |

| 2010 |

2011 |

2012 |

| Уголь |

77,4 |

78,7 |

80,9 |

| Железорудный концентрат |

89,6 |

94,3 |

93,6 |

| Нерудные строительные материалы |

51,4 |

53,8 |

61,3 |

Причины ослабления минерально–сырьевой базы, по нашему мнению, состоят в несоответствии ряда применяемых технологий разработки месторождений условиям рынка и экологическим требованиям, а также неэффективностью механизма применения законов о недрах.

Реформа экономической системы отдает недра владельцам горных предприятий в бесконтрольное пользование, позволяя выборочно добывать богатые запасы и обедняя недра для будущих поколений.

Поиски новых месторождений полезных ископаемых не финансируются государством, поэтому разрыв между объемами добычи и воспроизводством запасов увеличивается до опасных размеров.

В отличие от практики большинства стран государство не дотирует убыточные горные предприятия, в том числе и добывающие стратегическое сырье. В стране реализуется стратегия ликвидации месторождений, не дающих сиюминутной отдачи, например, угля в Донбассе, вольфрама, молибдена и полиметаллов на Северном Кавказе и др. Эти месторождения бесперспективны только для сегодняшних устаревших технологий и будут эффективными при модернизации технологий [2].

Занимая высокие места по наличию запасов и их добыче полезных ископаемых, Россия испытывает дефицит по некоторым из них. Она занимает первое место в мире по запасам железных руд, но среди них не более 10% богатых руд с содержанием железа 60%, когда у Австралии, Бразилии и Китая таких руд около двух третей от запасов. По запасам медного сырья Россия сейчас занимает третье место в мире, но богатые руды уже выработаны. Цинковые и свинцовые руды в два-три раза уступают по качеству рудам Австралии и Канады. Наши самые крупные в мире запасы оловянных руд по содержанию в два-три раза уступают бразильским, индонезийским и малайзийским рудам. Россия имеет самые большие запасы титановых руд, но в них низкое содержание металла, из-за чего титан импортируется. По качеству бокситов наши руды уступают Австралии, Гвинее и Греции. Содержание металла в российских вольфрамовых рудах в два с лишним раза ниже, чем в Китае, а в молибденовых – в три-четыре раза ниже, чем в США. Особенно дефицитны редкоземельные металлы [3].

По добыче отдельных видов минеральных продуктов (руд черных, цветных, драгоценных металлов, неметаллических ископаемых) Россия занимает места не ниже 5-го, но имеет низкие показатели потребления минеральных продуктов, большая часть которых экспортируется.

Полезные ископаемые обеспечивают до 2/3 валютных поступлений России и являются основным источником доходной части бюджета страны. Поэтому приоритетным является освоение ранее недоступных месторождений континентального шельфа Каспийского, Черного, Баренцевого, Охотского и Берингового морей, Мирового океана, Арктики и Антарктиды. Однако, это направление ограничивается дефицитом средств на разведку и освоение месторождений.

В то же время остается невостребованным направление утилизации отходов обогатительного и металлургического пределов руд. По экспертным оценкам ценность полезных компонентов таких техногенных месторождений сопоставима с ценой потенциальных ресурсов в недрах России (более 100 трлн. руб. в ценах 1991 г.) [4].

Наличие наряду со свинцом и цинком редких элементов в хвостах обогащения является одним из важных факторов при экономической оценке техногенных отвалов. Если извлечение из хвостов переработки руд 1-2 редко 5-6 металлов было экономически неэффективным, то попутное извлечение группы дорогостоящих и дефицитных металлов существенно повышает рентабельность производства.

Проблема горнопромышленных отходов – это и экологическая проблема, потому что ежегодно перерабатывается не более 1% старых, лежалых и 10% текущих отходов, а общая площадь выведенных из сельскохозяйственного оборота земель составляет 9 тыс. га.

По данным В.А. Чантурия в России накоплено более 12 млрд. тонн отходов в виде вскрышных пород и хвостов обогатительных фабрик, содержание ценных компонентов в которых позволяет рассматривать их как дополнительную сырьевую базу.

Повышенное содержание благородных металлов обнаружено в хвостах обогащения медных, медно-цинковых, свинцово-цинковых руд. Так, хвосты в хранилищах Чукотки и Приморья содержат более 0,32 % вольфрама, что выше содержания в рудах Тырныаузского комбината [5].

Считается, что добыча ценных металлов из хвостов обогатительных фабрик цветной и черной металлургии может быть организована как попутная, а извлечение ценных компонентов желательно проводить без существенного изменения технологического режима основного производства. Технологические схемы извлечения ценных компонентов должны быть просты в эксплуатации и обеспечивать высокую производительность.

Очевидно, что удовлетворить этим рекомендациям трудно, потому что традиционные методы обогащения не обеспечивают извлечения металлов до санитарных норм, которое гарантировало бы безопасную ликвидацию техногенных запасов.

Переработка хвостов обогащения осуществляется технологиями, основанными на методах магнитного, гравитационного и электрохимического разделения и обогащения. Она позволяет выделить методом магнитной сепарации и дробной классификации в селективные товарные продукты железо, марганец, титан, серу и кремнезем – основные компоненты, обеспечивая эффективность разделения и обогащения оставшейся части отходов гравитационными методами.

Мировые нормативы извлечения металлов при переработке хвостов находятся на уровне 45-50% [6], поэтому традиционные обогатительные процессы объективно не обеспечивают полного раскрытия минералов и не могут быть востребованы при безотходной утилизации хвостов обогащения после извлечения из них металлов. Их возможности ограничены конструкцией оборудования и использованием в процессах обогащения преимущественно одной механической энергии. Препятствием для широкого применения технологий являются высокие эксплуатационные затраты, поэтому случаи вторичной переработки хвостов единичны.

Элементами традиционных обогатительных процессов, которые могут найти применение для комбинирования технологий извлечения полезных компонентов из хвостов обогащения, являются операции разделения минералов без изменения их химического состава, структуры и агрегатного состояния.

Электрохимический метод позволяет увеличить концентрацию дефектов на границе срастания минералов и перемещение дислокаций из объема к минеральным границам, что ослабляет связи между минералами и увеличивает извлечение металлов на 1,5-5 %. Обработка минералов с помощью ультразвуковых колебаний частоты 20-1000 МГц создает дефекты структуры, изменяет кристаллохимические свойства поверхностных слоев и очищает поверхности от примесей. Механохимические воздействия образуют дефекты и энергетические уровни.

Модернизация обогатительных процессов осуществляется путем привлечения операций гидрометаллургической и химической переработки, которые повышают эффективность обогащения за счет использования иных видов энергии. Эффективность извлечения металлов из хвостов обогащения увеличивается использованием феномена выщелачивания [7].

Новое направление извлечения металлов из хвостов обогащения основано на процессах дезинтеграции в активаторах, где при обработке вещества с быстро следующими друг за другом ударами со скоростью 250 м/с. вещество приобретает новые технологические свойства, используемые для излечения металлов.

Прикладное использование технологии освещено в работах исследователей школы Й. Хинта[8].

Г.Н. Потопаев активировал монокристаллический диоксид кремния с различным способом нагружения в шаровой мельнице и дезинтеграторе и установил, что добиться активности можно не только за счет увеличения поверхности, но и за счет увеличения дефектности решетки. Н.А. Еремина определила, что при дезинтеграторной обработке глубина образования пленки закономерно возрастает. В.В. Колобкова установила, что при скоростной обработке нерастворимые соединения переходят в водорастворимые или легкоусваиваемые соли. Е.Г. Корнилов установил, что изменение эффекта диспергирования является следствием не столько разницы гранулометрических составов порошков, сколько следствием активации вяжущего. Б.У. Шагарова и др. определила, что при одинаковых затратах энергии и удельной поверхности дезинтеграция эффективнее измельчения в шаровой мельнице, а значения удельных поверхностей шлаков одно- и двукратного измельчения различаются в 1,4 раза, тогда как содержание фракции меньше 0,63 мм значительно выше.

Для дезинтеграторов характерно разрушение свободного зерна в слое и быстрое удаление материала из зоны разрушения. Селективность дезинтеграции повышается разупрочнением не только поверхностного слоя, но и всего материала.

Наконец, новейшим направлением извлечения металлов из хвостов обогащения является развитие комбинированных технологий, сочетающих возможности одновременно химического обогащения и активации в дезинтеграторе, при которых извлечение металлов в раствор происходит одновременно с разрушением кристаллов, а выщелачивающий раствор интенсивно запрессовывается в образующиеся трещины от дезинтеграции частиц [9].

Экспериментальное обоснование этого феномена осуществлено нами на хвостах обогащения цветных и черных металлов и углей в дезинтеграторе ДУ-11, изготовленном в Центре прикладной механохимии «Гефест». Целями эксперимента было исследование параметров выщелачивания.

Во всех трех случаях применена единая методика выщелачивания в режимах:

-

Агитационное выщелачивание необработанных хвостов.

-

Агитационное выщелачивание предварительно активированных хвостов.

-

Выщелачивание хвостов в дезинтеграторе.

-

Агитационное выщелачивание активированных в дезинтеграторе хвостов.

-

Многократное выщелачивание хвостов в дезинтеграторе.

Эксперименты осуществлены с использованием математического планирования по плану Венкена-Бокса. Независимыми факторами являлись:

-

содержание серной кислоты в выщелачивающем растворе (Х1) – 2-10 г/л;

-

содержание хлорида натрия в выщелачивающем растворе (Х2) – 20-160 г/л;

-

весовое соотношение массы выщелачивающего раствора и выщелачиваемой массы (Х3) в единичном эксперименте (50г) – 4-10;

-

время выщелачивания (Х4) в пределах 0,15-1,0 ч.

Полиметаллические руды Садонских месторождений (Северный Кавказ) обогащают в тяжелых суспензиях с извлечением свинца и цинка – 80-85 %, серебра – 60%, кадмия – 56%, висмута – 30 % и выходом хвостов 25-50%. В составе хвостов, кроме всего, цинка – 0,95 и свинца – 0,84 %.

Извлечение металлов в раствор выщелачиванием в дезинтеграторе характеризуется усредненными данными от исходного содержания: свинец от 13 до 34%, цинк – от 10 до 46% (табл.4).

Таблица 4

Извлечение металлов в раствор из хвостов

| Извлечение в агитаторе за 1 час |

Извлечение в дезинтеграторе за 10 с., % |

| Содержание цинка - 0,95 |

Содержание свинца - 0,84 |

Содержание цинка - 0,95 |

Содержание свинца - 0,84 |

| Извлечение, % 8-12 |

Извлечение, % 13-34 |

Извлечение, % 10-16 |

Извлечение, % 10-46 |

По сравнению с выщелачиванием в активаторах активация хвостов в дезинтеграторе и выщелачивание вне его увеличивает извлечение: по свинцу – в 1,4 раза, по цинку – в 1,1 раза.

Выщелачивание же в дезинтеграторе по сравнению с вариантом активации в дезинтеграторе и выщелачиванием вне его обеспечивает примерно такое же извлечение, но сокращает продолжительность процесса с 15-60 минут до первых секунд, т.е. на 2 порядка.

В порядке убывания степени влияния на процесс, следуют: содержание в выщелачивающем растворе реагента, частота вращения роторов дезинтегратора; соотношение Ж:Т.

Железистые кварциты КМА. Хвосты обогащения мокрой магнитной сепарации железистых кварцитов представляют собой мелкодисперсный минеральный порошок с содержанием фракции крупностью менее 0,071 мм 40-70% по массе.

В составе хвостов, кроме прочего, Fe – 8%, Al2O3 – 5,2 %, Mn – 3,2 %, Cu – 5·10-3 %, Ni – 4·10-3 %, Zn – 5·10-4 %, других металлов – на уровне (30-50)·10-5 %.

Однократным выщелачиванием в дезинтеграторе за 10 с. извлекается 1,2 % железа (табл.5). При дальнейшем увеличении циклов переработки в дезинтеграторе за несколько десятков секунд достигается безопасное по санитарным требованиям содержание железа во вторичных хвостах.

Таблица 5

Извлечение железа из хвостов обогащения железистых кварцитов

|

|

| Извлечение в агитаторе за 1 час |

Извлечение в дезинтеграторе за 10 с., % |

| Содержание в хвостах железа, % 8 |

Содержание в хвостах железа, % 8 |

| Извлечение за 1,0 ч., % 1,0 |

Извлечение за 10 с.,%1,2 |

Выщелачивание в дезинтеграторе по сравнению с вариантом активации в дезинтеграторе и выщелачивания вне его обеспечивает примерно одинаковое извлечение железа, но достигает этого не в течение 15-60 минут, а в течение первых секунд, т.е. на 2 порядка скорее [10].

В порядке убывания степени влияния на процесс, следуют: содержание в выщелачивающем растворе реагента, частота вращения роторов дезинтегратора; соотношение Ж:Т.

Выщелачивание в дезинтеграторе увеличивает извлечение металлов в раствор по сравнению с агитационным выщелачиванием на 10-25% и может быть увеличено до требований санитарных норм при увеличении циклов переработки. При исходном содержании в исходных хвостах As, Ba, Be, Bi, Co, Cr, Li, Mo, Nb, Pb, Sb, Sn, Sr, Ti, V, Y – на уровне (30-50)·10-6% извлекается, %: меди – 3,8-4,3·10-3, никеля – 2,9-3,5·10-3, цинка – 3,2-4,2·10-4 и в тех же границах другие металлы.

Угли Российского Донбасса. Извлечение металлов из растворов выщелачивания в выпаренный и прокаленный продукт составило, %: свинца – 43, цинка – 37, хрома – 18, марганца – 1,4 (табл. 6). Для массового производства процесс оказывается затратным, но он станет экономически эффективными, если будет оцениваться величина действительного ущерба живому веществу от хранения отходов на земной поверхности, а не условно определенный штраф.

Таблица 6

Извлечение некоторых металлов из хвостов обогащения углей

| Извлечение в агитаторе за 1,0 ч., % |

Извлечение в дезинтеграторе за 10 с., % |

| Содержание в хвостах, г/т |

Содержание в хвостах, г/т |

| Марганец |

Никель |

Хром |

Свинец |

Цинк |

Марганец |

Никель |

Хром |

Свинец |

Цинк |

| 320 |

25 |

85 |

55 |

50 |

320 |

25 |

85 |

55 |

50 |

| Извлечено в концентрат, % |

Извлечено в концентрат, % |

| 1,0 |

0,9 |

14 |

31 |

33 |

1,4 |

1,2 |

18 |

43 |

37 |

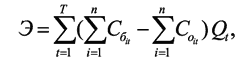

В условиях некоторых предприятий утилизация хвостов обогащения может быть прибыльной даже без производства продукции из утилизируемых хвостов, если опасность для окружающей природной среды велика [11]:

где Сбit — базовые затраты на содержание отходов вида i в период t; С0it — новые затраты на содержание отходов вида i в период t; Qt – объем утилизируемых хвостов в период t; n — виды отходов переработки, i=1,2,…n.

Рис. 1.

Рис. 1.

Направления утилизации хвостов обогащения

Безотходная утилизация хвостов обогащения может быть осуществлена в процессе разработки месторождения после извлечения из них металлов по схеме (рис.1).

Сложность экономического обоснования ресурсосберегающей технологии состоит в существующей методике определения извлекаемой ценности, когда прибыль не уменьшается за счет не извлеченных из недр ресурсов и потерянных компонентов во время переработки из-за большого объема примешанных пород.

В практике основным показателем является извлекаемая ценность добываемой рудной массы, поскольку в качестве критерия ценности месторождения принимаются показатели прибыли или дифференциальной горной ренты [12].

Критерием ценности добываемой рудной массы является ценность между ее извлекаемой ценностью и затратами (руб/т) на добычу и переработку:

dД = (ЦД + цк) - (сД +ск),

где dД – прибыль, получаемая в расчете на 1 т добытой рудной массы, руб; ЦД – извлекаемая ценность добытой рудной массы, руб /т; цк – ценность товаров из хвостов, руб /т; сД – затраты на добычу и переработку 1 т рудной массы; ск – затраты на производство товаров из хвостов, руб /т.

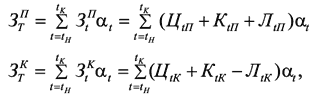

Затраты на производство основного продукта и использование продукции от эксплуатации месторождения:

ЗТ = ЗТП + ЗТК,

где ЗТП и ЗТК – затраты на производство и использование продукции горного предприятия за расчетный период, руб.

Затраты на производство и использование конечной продукции, получаемой из добываемого полезного ископаемого по В.А. Шестакову:

где ЗТП и ЗТК – затраты ресурсов при производстве и использовании продукции горного предприятия в t-ом году, руб; ЦtК и ЦtП – эксплуатационные затраты на производство и использование продукции в t-ом году без учета амортизационных отчислений на реновацию, руб; КtК и КtП – единовременные затраты на производство и использование продукции в t-ом году, руб; ЛtК и ЛtП – остаточная стоимость основных фондов, выбывающих в t-ом году, руб.

Механохимическая технология обеспечивает извлечение металлов в интервале от 50 до 80% от исходного содержания в хвостах со снижением остаточного содержания практически до норм ПДК при переработке хвостов обогащения различного типа: полиметаллов Садона, угля Российского Донбасса и железистых кварцитов КМА, что подтверждает корректность исследований.

Концепт экономической эффективности новой технологии состоит в том, что при сравнимых затратах из уже извлеченного из недр сырья извлекается большее количество металла за счет утилизации некодиционного по содержанию металлов сырья.

При переходе горных работ на глубокие горизонты с применением твердеющих смесей для закладки технологических пустот достоинством технологии оказывается то, что после извлечения металлов хвосты обогащения могут быть использованы в составе твердеющей смеси не только в качестве инертных заполнителей, но и вяжущих компонентов. Увеличение активности компонентов на 20-25% повышает прочность смеси до 1 МПа [13].

Особенность технологии еще и в том, что в дезинтеграторе выщелачиваются все содержащиеся в хвостах металлы до уровня санитарных требований, после чего вторичные хвосты становятся пригодными для изготовления твердеющей смеси и иной товарной продукции без ограничений по содержанию вредных веществ.

Эффективность безотходной технологии складывается в процессе реализации следующих положений:

-

после извлечения из хвостов металлов они становятся сырьем;

-

использование эффекта механоактивации повышает полноту использования недр;

-

использование хвостов в составе твердеющих смесей существенно уменьшает затраты на управление массивом и расширяет ареал использования природоохранных технологий.

Заключение

Россия является лидером по большинству показателей горного производства, но после 1991 г. ситуация с минерально-сырьевой базой изменилась. Увеличивается актуальность утилизации отходов обогатительного и металлургического переделов руд, ценность полезных компонентов в которых сопоставима с ценой потенциальных ресурсов в недрах. Проблема горнопромышленных отходов не только экономическая, но и экологическая, потому что перерабатывается только первые проценты отходов, а площадь выведенных из сельскохозяйственного оборота земель составляет 9 тыс. га.

Традиционные методы обогащения неспособны извлекать металлы до уровня санитарных норм, что гарантировало бы ликвидацию техногенных запасов, поэтому перспективы извлечения металлов из хвостов обогащения связаны с развитием новых технологий, например, сочетающих возможности одновременно химического обогащения и активации в дезинтеграторе. Такие технологии обеспечивают примерно одинаковое извлечение металлов на порядки быстрее, что существенно снижает эксплуатационные затраты.

Эффективность диверсификации технологий обогащения состоит в том, что из уже извлеченного из недр сырья извлекается большее количество металла за счет утилизации сегодня некодиционного по содержанию металлов сырья. С использованием новых технологий выщелачиваются все содержащиеся в хвостах металлы до уровня санитарных требований, после чего вторичные хвосты становятся пригодными для изготовления товарной продукции без ограничений по содержанию вредных веществ.

Вовлечение в производство невостребованных минеральных ресурсов создает новую сырьевую базу для горной промышленности и избавляет от необходимости вовлечения в эксплуатацию новых месторождений для обеспечения национальной безопасности России.

Новое направление извлечения металлов из отходов повышает полноту использования недр и заслуживает развития.