С распадом СССР в России образовался дефицит некоторых металлов (хрома, марганца, титана, свинца и цинка), добыча и производство которых развивались на территориях Украины, Грузии, Казахстана и Узбекистана.

The concept of resolving the mineral and raw material problems and the natural environment protection

In the second half of the 20th century, the following three main problems emerged in the Russian mining industry: resource, environmental and socio-economic. These three problems become especially aggravated after the collapse of the Soviet Union. The process technologies and the new leaching equipment (geoautoclave) allow resolving the above problems based on the new concept - dissolution of all the valuable components and their selective extraction into a marketable product.

По данным российских ученых, большинство находящихся на государственном балансе рудных месторождений России, в связи с низкими мировыми ценами на конечную продукцию, могут перейти в категорию забалансовых, так как их разработка с применением традиционных технологий становится нерентабельна. Переоценка некоторых месторождений с учетом указанного фактора свидетельствует, что в категорию забалансовых перейдет от 15 до 30% титановых, медных, вольфрамовых, 34% свинцовых и магнетитовых, 49% – оловянных и руд некоторых других металлов [1-3].

Одновременно к концу ХХ века только на территории России (на площади свыше 2 млн. га) накоплено более 100 млрд. т различных горнопромышленных отходов, причем порядка 1,6 млрд. т из них – высокотоксичные. По данным Федеральной целевой программы «Отходы», принятой постановлением Правительства РФ № 1098 от 13.09.96 г., ежегодно в России образуется около 7 млрд. т отходов, а используется – менее 2 млрд. т. Для их складирования ежегодно отчуждается более 10 тыс. га земель [4].

Общее количество накопленных к настоящему времени минеральных отходов и масса ежегодно образующихся примерно на два порядка превышает общую мощность горных предприятий. Иначе говоря, рассматривая гипотетический случай возможного перехода всех обогатительных и горно-металлургических заводов страны только на переработку отходов, мы получим срок их переработки не менее 100 лет.

По ориентировочной оценке, в объеме порядка 8,7 млрд. т отходов, накопленных в медной, свинцово-цинковой, никель-кобальтовой, вольфрамо-молибденовой, оловянной и алюминиевой промышленности, содержится (млн. т): 33,5 – Al2O3; 9,7 – цинка; более 9,4 – меди; 2,5 – никеля; 2,2 – свинца; 0,6 – олова; 0,2 – молибдена; порядка 1000 т золота, 12 тыс. т серебра и значительные количества редких и рассеянных металлов. Только с фосфогипсом, образующемся при сернокислой переработке апатита, теряется около 80 тыс. т в год редкоземельных металлов (РЗМ) – самарий, европий, гадолиний и пр. Учитывая большие объемы добычи и переработки фосфатного сырья, количество попутно извлекаемых РЗМ может удовлетворить потребности в этих металлах не только предприятий России, но и всего мира. Кроме этого, в хвостах обогащения Норильского ГМК накоплено более 800 т металлов платиновой группы.

Таким образом, запасы полезных компонентов в накопленных отходах равноценны открытию многих новых крупных месторождений [4].

Суммарная ценность извлекаемых металлов в накопленных горнопромышленных отходах, по ориентировочной оценке, более чем в 4 раза превышает оценку потенциальных ресурсов минерального сырья в недрах СНГ и сопоставима с ценой идентифицированных ресурсов или известных запасов в недрах, которые пока не используются [3]. Несмотря на такой огромный ресурсный потенциал, горнопромышленные отходы в России используются лишь как сырье для стройиндустрии и то не более 10% годового объема образования.

За рубежом из горнопромышленных отходов с помощью нетрадиционных технологий (различных видов выщелачивания) получают более 40% годового объема меди, 35% золота и другие металлы. Эта доля постоянно растет и в отдельных случаях превышает добычу из первичного сырья. При этом затраты на извлечение металлов уменьшаются в 1,5 - 3 раза [3,4].

Заскладированные отходы и некондиционное минеральное сырье в силу своих специфических свойств в процессе хранения во многих случаях претерпевают существенные изменения, значительно видоизменяются, теряют свои первоначальные технологические свойства и промышленную ценность [5]. Это касается, в первую очередь, сульфидов цветных металлов, отвалы которых подвергаются интенсивному естественным химическому и бактериальному выщелачиванию и не только постепенно обедняются, но и являются мощными источниками загрязнения окружающей среды. Поэтому освоение горнопромышленных отходов нельзя откладывать на будущее.

Экологические последствия от заскладированных горнопромышленных отходов гораздо масштабнее, чем это традиционно считается, имеют глобальный характер и долговременное влияние на окружающую среду. Даже после прекращения эксплуатации месторождения и консервации горных выработок за счет гипергенных преобразований горных пород и минеральной составляющей горнопромышленных отходов, негативное экологическое воздействие на окружающую среду в данном регионе может продолжаться в течение 150-200 лет. В результате превращений, происходящих при длительном хранении отходов, образуются пыль, газы и химические элементы, загрязняющие не только почву, поверхностные и подземные воды, но и, в конечном счете, отрицательно влияющие на здоровье людей.

В целом по России горно-добычными работами нарушено около 12% земель, из которых не менее 40% напрямую связано с горнопромышленными отходами и их влиянием. Экологическая ситуация за счет добычи минерального сырья и размещения отходов на 25% территории Уральского экономического региона оценивается как кризисная.

Аналогичная ситуация отмечается и во многих горнопромышленных регионах России. Причем затраты на складирование отходов и решение возникающих экологических проблем стали близки к расходам на добычу самих полезных ископаемых [4,6].

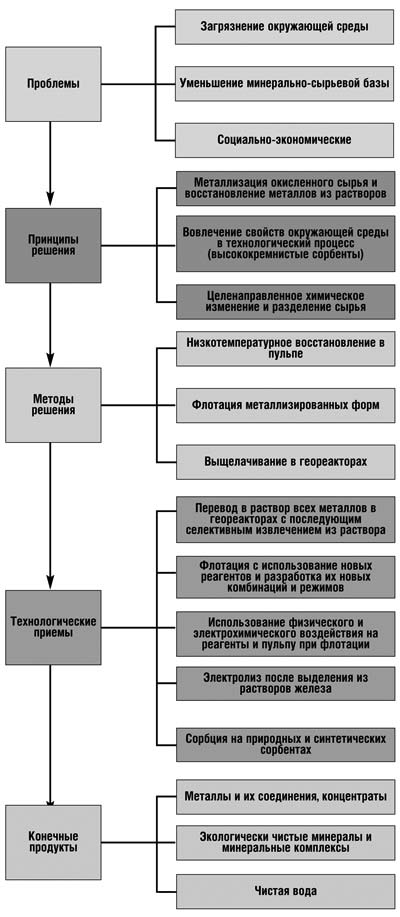

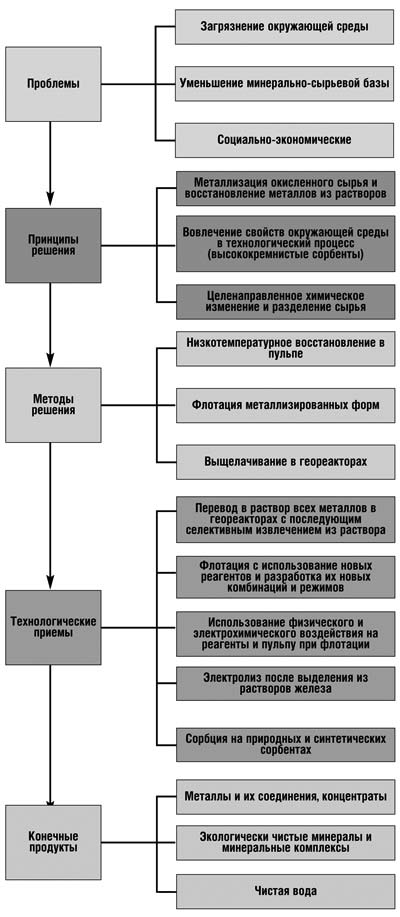

Рис. 1.

Рис. 1.

Концепция и принципиальное решение экологических и сырьевых проблем

Существенным резервом снижения экологической нагрузки на окружающую среду является полное и комплексное использование добываемого сырья. Непозволительно низкая комплексность его использования в значительной степени является результатом ведомственного подхода к использованию сырья - каждая отрасль добывала и добывает сырье для себя, оставляя в отвалах ценные компоненты, которые на других предприятиях извлекаются из других месторождений.

Оптимальный выход из создавшейся ситуации – обязательная организация переработки горнопромышленных отходов, твердых и в виде минерализованных вод, являющихся нетрадиционными источниками минерального сырья и требующих нестандартных отношений к экономической и технологической целесообразности их освоения.

Авторами настоящей статьи разработан новый концептуальный подход и принципиально новые технические и технологические решения, позволяющие эффективно решать сложившиеся экологические и сырьевые проблемы (рис.1).

В основу решения этих проблем приняты следующие принципы:

-

металлизация окисленного труднообогатимого сырья и восстановление металлов из растворов;

-

вовлечение природных свойств окружающей среды в технологический процесс. Это относится к природной способности минерального высококремнистого сырья сорбировать ионы щелочных, щелочноземельных и цветных металлов, газы, органические соединения и пр.;

-

целенаправленное химическое изменение минерального сырья с целью усиления его реакционной или сорбционной способности;

-

химические контролируемые превращения различных ценных компонентов в новые соединения с последующим их извлечением.

Для реализации принципиальных решений разработаны новые методы, в большинстве случаев являющиеся оригинальными:

-

низкотемпературное восстановление в пульпе окисленной поверхности минералов в металлическую форму;

-

флотационное извлечение металлизированных форм (серебра, меди, висмута, ртути, рения) из растворов;

-

выщелачивание в аппарате нового поколения – геоавтоклаве (геореакторе);

-

разработка нового оборудования для флотации, обезвоживания, подготовки сырья к выщелачиванию и пр.

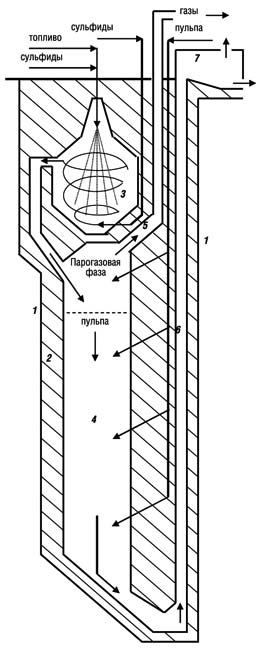

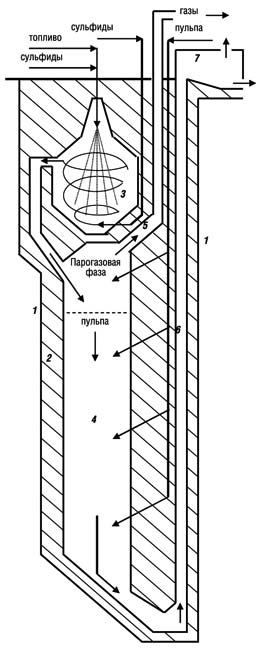

Конструкция геореактора представляет собой специально оборудованную шахту с оптимальной глубиной 50-300 м, разделенную на технологическую и подъемную секции (рис.2).

Рис. 2.

Рис. 2.

Принципиальная схема устройства геореактора

В верхней части технологической секции располагается обжиговая камера 3 с радиально расположенными боковыми проходами в нижерасположенную автоклавную камеру 4. В нижней части обжиговой камеры монтируются сопловые насадки для тангенциальной подачи сульфидного материала и реагентов.

В верхней части автоклавной камеры монтируются сопловые насадки для подачи (распыления) основной массы рудно-минеральной пульпы. Сюда же через отдельные насадки на разной глубине дополнительно подается кислород в дозируемых количествах, достаточных для поддержания необходимой скорости окисления компонентов пульпы. Так же через определенные интервалы в автоклавную камеру подаются дополнительные порции выщелачиваемого материала и реагентов.

Принципиальным отличием геореактора является то, что вместо сложных и громоздких систем, энергоемких и металлоемких механических средств высокого давления (насосы, компрессоры и т.п.) используется гидростатическое давление столба пульпы в автоклавной камере, плавно возрастающее с глубиной и зависящее лишь от плотности пульпы и высоты столба жидкости (оптимально 5-45 атм. на дне шахты при плотности пульпы 1,4-1,5 г/см³).

Подъемная секция 6 предназначена для вывода выщелоченной пульпы на поверхность с помощью аэрлифта. Насыщенная воздухом пульпа, имея меньшую плотность, выдавливается вверх вследствие более высокого гидростатического давления в технологической секции. В верхней части подъемной шахты монтируется трубчатый водяной теплообменник (змеевик) для охлаждения поднимающейся пульпы. На выходе из подъемной секции устанавливается разделительная камера 7 для отделения воздуха и пара от пульпы.

Таким образом, получается проточный, непрерывно действующий технологический аппарат, работающий по принципу сообщающихся сосудов, в котором пульпа последовательно проходит вначале зоны возрастающего, а затем снижающегося гидростатического давления. При этом на входе и выходе это давление минимально, что значительно упрощает систему ввода и выпуска пульпы по сравнению с традиционными автоклавами.

Корпус 2 геореактора расположен в массиве горных пород 1, прочность которых на сжатие позволяет противостоять любым высоким давлениям в автоклаве. В разрезе он состоит из внешней бетонной, средней железобетонной и внутренней – футеровочной оболочек, обеспечивающих достаточную жесткость и герметичность конструкции с близкими к горным породам низкой теплопроводностью и коэффициентами теплового расширения, что уменьшает вероятность термических деформаций и снижает теплопотери. Так, при внутреннем диаметре 2,0 м и глубине 200 м, его рабочий объем составит около 600 м³, а при диаметре 3 м и глубине 300 м – уже 1200 м³. В последнем случае производительность при условной продолжительности выщелачивания 1 час составит 50000 т/сут. исходного сырья (15 млн. т/год). Требуемая же производственная площадь для размещения подобного автоклава не превысит 150-200 м², что в десятки раз меньше, чем для традиционных автоклавов намного меньшего объема. К тому же создание автоклава общим рабочим объемом в 500-1200 м³ в традиционном исполнении практически нереально.

Принцип действия такой модификации геореактора (шахтного автоклава) следующий. Тонкоизмельченное сырье (коллективный флотационный концентрат, медно-цинковая руда или хвосты обогащения), содержащее менее 20% сульфидной серы, подается в обжиговую камеру. Образующийся раскаленный пылегазовый материал под действием нижних насадок подачи сульфидного материала активно (турбулентно) перемешивается в объеме обжиговой камеры, поднимается по спирали вверх и без каких-либо материальных и тепловых потерь переходит через верхние боковые каналы в автоклавную камеру, куда отдельно через распыляющие насадки поступает основная масса рудно-минеральной пульпы (пиритные хвосты обогащения или бедная руда с содержанием сульфидной серы 5-20%) и дополнительно подается кислород.

Рудно-минеральная пульпа поглощает раскаленный (600-800° С) пылегазовый материал обжига и разогревается за его счет до температуры 100-110° С. Объем газов резко уменьшается и их избыток через отдельный канал 5 в верхней части автоклавной камеры выводится на поверхность для утилизации.

Далее реакционный материал в фазе пульпы опускается вниз в зоны с более высоким гидростатическим давлением, где продолжается окисление сульфидов за счет добавочных порций кислорода, подаваемого через боковые насадки на разной глубине автоклавной камеры. При этом повышается температура пульпы и концентрация свободной серной кислоты, для нейтрализации которой до уровня оптимального гидролиза железа в автоклавную камеру подается малосульфидное сырье (металлургические пыли, клинкер, шлаки, окисленная руда и т.п.).

Наиболее рациональной представляется последовательно-совмещенная технологическая схема «обжиг–выщелачивание», при которой высокий энергетический потенциал окислительного обжига сульфидных материалов используется для теплообеспечения автоклавного процесса путем непосредственного перехода продуктов обжига в автоклав. Предлагается объединить обжиг и автоклавное выщелачивание техногенного и труднообогатимого природного минерального сырья (окисленного и бедного сульфидного) в единый, последовательный и непрерывный процесс.

Изменение структуры поверхности окисленных минералов целесообразно осуществлять непосредственно в пульпе с использованием разработанной и прошедшей апробацию в полупромышленных условиях технологии при обогащении труднообогатимых окисленных медных руд [5]. Например, обогащение и дальнейшая переработка окисленных сурьмяных руд и лежалых хвостов текущей переработки возможно по двум направлениям подготовки окисленной поверхности к флотации. Первое: изменение структуры поверхности окисленных минералов – сульфидизация в кислой среде и второе – восстановительный обжиг до металлизации окисленной поверхности.

Во всех случаях предлагается тот же принципиальный подход: максимальное извлечение металла в бедный флотационный концентрат с минимальными потерями в хвостах обогащения и последующим выщелачиванием в геореакторе с получением в дальнейшем чистого товарного металла и экологически чистого продукта для нужд строительного производства [6].

Наиболее эффективна переработка рудно-минерального сырья в геореакторе по схеме «кислородно-хлорирующий обжиг и окислительное сульфатно-хлоридное выщелачивание», при которой в состав подаваемого на обжиг сульфидного материала добавляется NaCl. Тогда в обжиговой камере по реакции:

2SO3+4NaCl+O2=2Na2SO4+2Cl2

образуется хлор – газ, который и участвует в выщелачивании металлов (в том числе золота и серебра).

Этот вариант наиболее близок к идеальному процессу переработки рудно-минерального сырья по принципу «все в раствор – по одному из раствора». Он позволяет до минимума снизить потери полезных компонентов, с максимальной полнотой извлекать их в конечный продукт и сократить весь технологический процесс до двух основных стадий.

Достоинством этого варианта является также малозатратное получение основных реагентов (хлора и соляной кислоты) на месте из легкодоступных материалов - хлорида натрия и сульфидной серы.

Общая продолжительность технологического цикла по схеме «обжиг – контаминация – автоклавное выщелачивание – гидролиз – вывод продуктивных растворов» составляет 3 часа для высоко сульфидного многокомпонентного минерального сырья.

Этот геореактор имеет ряд важнейших достоинств по сравнению с традиционными автоклавами [7]:

-

для создания и поддержания высокого гидростатического давления (до 30-45 атм.) не требуется мощных насосов, компрессоров и высоких энергетических затрат;

-

упрощена система ввода и вывода пульпы из автоклава, что позволяет снизить затраты на малонадежные фланцевые соединения, запорную арматуру, дроссели сброса давления, перемешивающие устройства и пр.;

-

не требует для своего сооружения применения специальных дорогостоящих металлов и конструкционных материалов, как и изготовления на специализированном предприятии;

-

специальный автоклав занимает малую производственную площадь при значительной производительности. При рабочем объеме от 300 до 700 м³ для размещения автоклава и вспомогательного оборудования достаточно типового здания ангарного типа площадью 600-700 м²;

-

данный аппарат позволяет обеспечить высокий уровень производственной санитарии, безопасности труда и окружающей среды, а также максимально автоматизировать контроль и управление технологическим процессом;

-

низкие капитальные вложения, при высокой степени окупаемости;

-

возможность переработки различного вида минерального сырья (от горнопромышленных отходов до первичных руд и концентратов);

-

сокращаются транспортные расходы за счет того, что весь цикл переработки минерального сырья до конечных товарных металлов осуществляется в пределах одной производственной площадки.

Столь существенные преимущества геореактора дают возможность за счет резкого снижения капитальных затрат и эксплуатационных расходов заметно сократить инвестиционный период, повысить прибыльность производства и ускорить оборот капитала. Кроме того, в рентабельную переработку можно включать более бедные руды, промпродукты, концентраты, хвосты обогащения, шлаки, металлургические пыли и забалансовые руды. При этом обогатительный передел ограничивается получением лишь нормируемого по сульфидной сере коллективного сульфидного концентрата для окислительно-хлорирующего обжига, исключая тем самым затраты на многочисленные перечистки и селективную флотацию.

Исходным сырьем для выщелачивания в геореакторах может быть:

-

техногенное сырье, в большинстве случаев без предварительного концентрирования ценных компонентов;

-

бедные, окисленные и сульфидные труднообогатимые руды;

-

комбинированные техногенные отходы, включающие органику, нестандартные ядохимикаты, которые при их обезвреживании могут являться энергетическим источником технологического процесса получения металлизированного конечного продукта;

-

промпродукты, концентраты, шлаки, пыли, шламы цветных, черных и благородных металлов, горно-химического сырья и сырья угольной промышленности.

Подготовка такого сырья к дальнейшей переработке в геореакторе сводится к двум задачам:

-

определение возможности и целесообразности предварительного выделения пустой породы, исключающей потери ценных компонентов и загрязнение окружающей среды;

-

выбор оптимальной крупности материала для эффективной его переработки.

Значительная экологическая чистота обеспечивается тем, что все металлы и их соединения в геореакторе подвергаются жестким условиям выщелачивания – высокие концентрации выщелачивающих реагентов, температура и давление, что способствует практически полному удалению их в раствор. В кеках выщелачивания содержание меди и других цветных металлов составляет менее 0,07% каждого компонента. Такие продукты выщелачивания вполне пригодны для производства строительных материалов широкого профиля.

Получаемые отходы выщелачивания характеризуются экологической чистотой и являются товарным продуктом для стекольной, цементной, строительной, металлургической промышленностей, изготовления керамических изделий и прочих производств. Так, отмытый железосодержащий кек выщелачивания направляется на извлечение железа восстановительным обжигом в термохимическом реакторе более простой модификации c получением магнетитового концентрата или железного порошка и стерилизованной алюмосиликатной массы.

Поэтому, в случае же их долговременного хранения для последующего использования, они не являются экологически опасными как по содержанию, так и по возможности извлечения из них микроколичеств металлов в природных условиях, несопоставимых по воздействию геоавтоклавным.

Последующее извлечение металлов из растворов выщелачивания может осуществляться по разным технологическим схемам – селективной сорбции - экстракции - электролиза (опытно-промышленное предприятие по получению катодной меди из кислых рудничных вод – аналогов растворов автоклавного выщелачивания, работавшее на Гайском ГОКе, доказало эффективность этой технологии), либо последовательное получение порошков металлов при помощи восстановления их из растворов выщелачивания водородом под давлением в специальных автоклавах малого диаметра. В качестве восстановительно-энергетического агента могут быть использованы низкосортные угли, отходы нефтехимии.

Совершенствование технологических обогатительных процессов по предлагаемому методу переработки сырья корректируется в сторону упрощения технологических схем, исключению из общего цикла перечистных и контрольных операций. Основным требованием становится не получение кондиционных селективных концентратов, согласно устоявшимся требованиям перерабатывающих предприятий, а бедных коллективных продуктов при максимальном извлечении в них ценных компонентов и отвальных экологически чистых отходов.

Для повышения степени извлечения ценных компонентов в концентраты разработаны технологические приемы, включающие:

-

использование физического и электрохимического воздействия на реагенты и пульпу;

-

разработка новых, использование традиционных реагентов и их сочетаний, разработка оптимальных сред эффективного действия.

Для получения высоких технологических показателей обогащения – флотации, выщелачивания, фильтрации было разработано новое оборудование: флотомашина с высокочастотным ультразвуковым излучателем, керамический фильтр непрерывного действия с ультразвуковым колебательным контуром и пр.

Переработка минерализованных вод кислых рудничных, шахтных, подотвальных, осветленных вод хвостохранилищ, сбросных вод является актуальной не только с позиции охраны окружающей среды, но и с позиции расширения источников получения черных и цветных металлов, а также получения чистой воды для широкого спектра ее использования.

Для таких вод разработаны различные технологические приемы, позволяющие решить поставленные задачи. В частности для кислых вод, содержащих железо и цветные металлы, предложен сорбционно-электролизный метод, который для бедных минерализованных вод оказался высокоэффективным. По этой технологии успешно работала несколько лет опытно-промышленная установка производительностью до 100 м³/час на Гайском ГОКе. Разработана технология получения не только цветных металлов, но и железистого пигмента, пригодного в качестве добавки для улучшения качества бетона и для производства красок.

Кроме того, разработана высокоэффективная технология очистки сточных вод кинокопировальных предприятий от серебра и тиосульфатов с попутным получением высококачественных сорбентов, пригодных для извлечения редких щелочных металлов. Технологический прием очистки основан на переводе тио-комплексов серебра в металлическую форму методом восстановления формальдегидом или отработанными проявителями с последующим извлечением металлического серебра флотацией. Технология успешно прошла испытания в производственных условиях на Рязанской кинокопировальной фабрике.

Для очистки сточных вод металлургических заводов по производству ртути разработан флотационный метод, экономически выгодный за счет использования недорого и легко регенерируемого флотационного реагента – каптакса.

Следует отметить, что для очистки сточных слабоминерализованных и технологических вод, образуемых при переработке минерального сырья, содержащих цветные металлы, и получения очищенной воды, возможно использование дешевых природных сорбентов, получаемых из высококремнистого природного минерального сырья. Решение этой задачи осуществлено изучением сорбционных свойств цеолитсодержащих пород центральной России, сапонитсодержащего и другого минерального сырья [8]. В некоторых случаях такое сырье возможно использовать без предварительной подготовки, в других она необходима. Подготовка сырья с целью получения высококачественных сорбентов включает, помимо дробильно-сортировочного цикла, предварительное концентрирование методом флотации или гравитации с использованием центробежных сепараторов, а для глубокого изменения сорбционных свойств – модифицирование (декатионирование и деалюминирование).

Выводы

Выполненные исследования на основе изложенной концепции в области переработки минерального сырья позволяют сделать вывод, что для развития сырьевой базы получения металлов и охраны окружающей среды использование механических методов обогащения (флотационных, гравитационных, электромагнитных, радиометрических и др.) целесообразно только в случае возможности получения в хвостах обогащения пустой, практически не содержащей металлов или их соединений, породы.

Разработанная концепция и пути ее реализации позволят решить проблемы по развитию минерально-сырьевой базы, охране окружающей среды, а также снизить социально-экономическую напряженность в промышленных регионах.