Анализ деловой активности развитых государств с рыночной экономикой показывает, что прирост их валового национального продукта (ВНП) в 1980-1983 г.г. составлял 1,1% в год, в 1984 он увеличился до 4,5%, что объясняется оживлением производства в США, а в конце 80-х годов стабилизировался на уровне 2,8%; такая тенденция сохранилась до 1995 г. Это объясняется изменением структуры ВНП, в котором доля производства обрабатывающей промышленности значительно сокращается, доля услуг увеличивается.

The assessment of prospects of technogenic deposits development

On the basis of the analysis of the reserves and consumption structure of world mineral resources the aggravation is shown of the problem of raw materials in the world and the strategy of its resolution is substantiated on the basis of deep combined use of primary mineral resources and utilization of secondary resources. This resolution predetermines practical realization of the ideas of mining and smelting industries with insufficient waste which spare the environment. The causes and factors are revealed that restrain the use of technology resources in processing; examples are given of utilization of waste in Russia. Classification is proposed of mining and smelting waste; it is proposed that technogenic mineral resources should be developed in the frame of defined and international programs and that meetings related to this problem should be held regularly.

Невысокие темпы роста промышленного производства в развитых государствах, как правило, способствуют сохранению относительно низких цен на минеральное сырье и отдельные металлы и высокого их уровня в странах-экспортерах. Необходимость погашения внешней задолженности развивающихся стран заставляет эти страны добывать и экспортировать руды и металлы по ценам ниже их себестоимости.

После определенного спада мирового спроса на основные металлы наблюдается его подъем.

Считается, что рост промышленного производства в странах с рыночной экономикой в 1990-2000 гг. составил 1-2% в год, в развивающихся - 5-7%, и рост потребности металлов в развивающихся странах вряд ли компенсирует снижение их потребления в развитых странах, поэтому в итоге спрос на основные металлы может снизиться.

Большинство производителей металлов стремится снизить их себестоимость за счет отсрочки текущих ремонтов, замены оборудования и хищнической отработки более богатых участков месторождений. Инвестиции в горное производство осуществляются лишь на проекты с низкой себестоимостью (чаще всего это проекты отработки месторождений выщелачиванием), а также в разработку месторождений благородных металлов (США, Канада, Бразилия, Заир и др.).

В связи с изменением структуры обрабатывающей промышленности, спрос на Al, Сu, Zn, Sn практически не изменился, в то же время возрастает спрос на металлы, применяемые в наукоемких производствах: Be, Re, Та, Zr, Ti, Li, Pt и др.

Огромные мощности производства металлов аккумулировали большие капитальные вложения, эффективная эксплуатация их возможна при использовании минерального сырья высокого качества. Однако, мировые запасы такого сырья быстро истощаются, что порождает общую сырьевую проблему, которая усугубляется ростом потребности в металлах (табл. 1).

В этой связи стратегия рационального освоения природных богатств должно определяться необходимостью всемерного сбережения и рачительного использования минерального сырья.

Анализ производства и потребления металлов показывает, что проблема сырья может решаться принятием мер по воспроизводству его техногенной части на основе вовлечения в добычу и переработку отходов производства и вторичного сырья.

Имеется и второй аспект решения этой проблемы. Фактически любой из металлов не имеет в природе мономинерального и моноэлементного сырья. Железные, медно-никелевые и другие, классифицированные по отраслевой принадлежности, руды оказались сырьем для получения редких, рассеянных и других элементов. В связи с этим постепенно формируется понятие единого рудного сырья, при переработке которого можно получать помимо одноименного металла или группы родственных ему металлов значительное число других полезных компонентов. Сложившаяся классификация и деление минерального сырья на руды железные, медные и т.п. будут утрачивать смысл и сырье потребует многовариантного использования.

Таблица 1

Истощение мировых ресурсов

| Металл |

Прирост потребления

металлов в год,% |

Запасы, млн.т |

Срок использования металлов*, лет |

| А |

Б |

В |

| Al |

5,1 |

1170 |

35 |

77 |

91 |

| Cu |

3,4 |

308 |

24 |

76 |

95 |

| Zn |

2,5 |

123 |

18 |

76 |

101 |

| Mo |

4,0 |

54 |

36 |

87 |

117 |

| Sn |

1,5 |

0,2 |

14 |

82 |

117 |

| Ti |

2,7 |

147 |

51 |

127 |

152 |

*А - при использовании разведанных запасов (РЗ)

Б-при РЗ 10

В - при РЗ 10+50% вторичного сырья

|

Эти два аспекта решения сырьевой проблемы и должны определять стратегию освоения недр и защиты окружающей среды, так как комплексное использование первичного сырья и утилизация вторичных ресурсов обеспечивают организационно-технологический режим производства как ресурсосберегающего, так и безотходного или малоотходного.

Общеизвестно, что эффективность капитальных вложений в металлургическое производство в значительной степени определяется качеством сырья. Стремление достичь высоких показателей диктует более жесткие технические условия на сырье, что вызывает необходимость получения все более богатых рудных концентратов, поиска и изъятия наиболее богатых разновидностей руд и высокие темпы истощения естественных источников сырья.

Анализ имеющихся данных показывает, что на месторождении в среднем 5-6% сырья составляют богатые руды; до 35% - рядовые руды, после относительно несложного обогащения, эффективно использующиеся в сложившемся производстве; около 60% - бедные руды, требующие зачастую усложненных технологий извлечения полезных компонентов. Обычной является селективная отработка месторождений, иногда со складированием бедных руд в отвалы, которые являются одним из важнейших источников воспроизводства сырья.

Особый интерес представляют отходы производства, наличие которых определяется особенностями процессов, в него включенных. При добыче потери технологических разностей руды оцениваются в 10-12% при открытой разработке и до 25% - при подземной.

На стадии обогащения потерь металлов еще более; они составляют 15-40% в зависимости от металла и минеральных форм его нахождения в руде. При металлургическом переделе реальные потери достигают 10-20%; при производстве промпродуктов и конечного продукта также происходят большие потери. Таким образом, на всех стадиях переработки минерального сырья образуются отходы, которые могут также служить источником воспроизводства сырья.

Воспроизводство сырья возможно на основе комплексного использования его естественных разновидностей, переработки отходов, а также рециркуляции металлов.

Однако, только в условиях замкнутого межотраслевого производства, включающего, в том числе металлургический передел, можно решить проблему наиболее полного использования сырья. Современные технологии разомкнуты по отраслевому принципу.

В черной металлургии попутно извлекается лишь ванадий, и полностью теряются цветные и редкие металлы. Например, при переработке стальных отходов и сложнолегированного стального лома легирующие элементы (цветные и редкие металлы) полностью теряются со шлаками, возгонами и пылями. Объем потерь практически соизмерим с годовым производством цветных и редких металлов для черной металлургии. Комплексность руд схематически отражена в табл. 2. В целом в минерально-сырьевой базе горнодобывающей промышленности СНГ к настоящему времени четко проявилась тенденция истощения длительно эксплуатирующихся месторождений, постоянного снижения содержаний полезных компонентов в добываемых рудах, перемещения горнодобывающих предприятий в слабо освоенные регионы и увеличения в связи с этим удельных капитальных вложений для их эксплуатации. В этих условиях увеличение объемов добычи руд сопровождается ростом себестоимости с одновременным увеличением запасов металлов в техногенном сырье, что в перспективе экономически не имеет оправдания. В связи с этим приобретает особое значение проблема увеличения производства цветных и редких металлов за счет более глубокой переработки руд, вовлечения в переработку запасов трудно перерабатываемых руд, хвостов обогащения и шлаков, накопленных в отвалах и хвостохранилищах, а также вторичного сырья. Вместе с тем, интерес к использованию техногенных отходов в нашей стране в последнее время обусловлен сближением их качества с качеством природного сырья. Это особенно характерно для лежалых отходов, оставшихся от тех лет, когда добывались богатые руды и их переработка сопровождалась высокими потерями металлов.

Однако существуют причины, сдерживающие их вовлечение в производство.

К ним относятся (помимо общей нестабильности в горнодобывающей и перерабатывающей промышленности):

-

- жесткая сопряженность мощностей по добыче и обогащению руд, предусмотренная изначальным проектом, а также отставание технологической изученности части ресурсов;

-

- отсутствие системы стимулирования за утилизацию техногенных продуктов.

Вместе с тем, вовлечение в эксплуатацию техногенных объектов сопряжено с рядом трудностей. Сведения о них, как правило, не систематизированы. Прежде всего, это относится к содержанию в них полезных компонентов, закономерностям их пространственного размещения. В связи с этим на техногенных объектах необходимо проведение ревизионно-оценочных и геологоразведочных работ, поиск оптимальных схем переработки.

Экономическая эффективность эксплуатации техногенных объектов может быть обеспечена только при комплексном использовании сырья, включающем в себя не только доизвлечение ценных рудных компонентов, но и использование нерудной составляющей в строительной индустрии. Кроме того, весьма схематично разработаны вопросы геолого-промышленной и геолого-экономической оценки техногенных месторождений. Это обусловлено сложным химическим, минералогическим и гранулометрическим составом этих объектов. Широкий набор содержащихся в них полезных ископаемых затрудняют расчет суммарного экономического эффекта от их переработки и определяют, с одной стороны, индивидуальный подход к оценке каждого объекта, а с другой - создание общей методики геолого-промышленной оценки техногенных месторождений. В этой области наиболее известны работы В.Т. Борисовича и В.В. Чайникова, а также В.В. Мосейкина.

Таблица 2

Характеристика комплексности сырья металлургической промышленности

| Компоненты сырья |

Компоненты технологического передела руд |

| Железных |

Титансодержащих |

Медных |

Никель-кобальтовых |

Вольфрам-молибденовых |

| 1. Основные компоненты |

Железо |

Титан

Железо |

Медь |

Никель

кобальт |

Вольфрам

Молибден |

| 2. Элементы-спутники, извлекаемые попутно с основными элементами |

Германий

Ванадий

Хром

Никель

Фосфор |

Ванадий РЗМ

Платиноиды

Скандий

Ниобий

Тантал

Торий |

Золото

Серебро

Висмут

Рений

Селен

Теллур

Индий

Германий

Галлий

Кадмий |

Кобальт

Золото

Серебро

Кадмий

Индий

Селен

Теллур

Галлий

Германий |

Золото

Серебро

Рений

Скандий

Бериллий

Селен

Теллур

Германий |

| 3. Сопутствующие элементы, выделяемые в самостоятельные концентраты |

Медь

Свинец

Цинк

Кобальт

Цирконий

Фосфор

Германий |

Железо

Медь

Цирконий

Торий

РЗМ |

Цинк

Молибден

Свинец

Железо |

Железо

Сера

Медь |

Медь

Висмут

Олово

Сера

Золото

Фтор (флюорит)

Свинец

Барий

Цинк |

| 4. Породная составляющая руды |

Кварциты

Песчаники

Скарны |

Основные и ультраосновные породы |

Песчаники

Гранитоиды

Кварциты |

Основные и ультраосновные породы |

Граниты

Пегматиты

Скарны |

Основные объемы отходов добычи и переработки руд цветных металлов сосредоточены в старых горнорудных районах, к которым, прежде всего, относятся Урал, Дальний Восток и Северо-Восток, Западная Сибирь, Забайкалье, а также северные районы европейской части России.

Отходы различных стадий переработки природного минерального сырья могут стать источниками ряда цветных и благородных металлов, к которым относятся олово, вольфрам, молибден, никель, кобальт, медь, цинк, свинец, золото, серебро, металлы платиновой группы, а в ряде случаев также тантал, ниобий, редкие земли.

Так, например, хвосты обогащения колчеданных руд на уральских обогатительных фабриках рассматриваются как техногенные месторождения цветных металлов и серы. Содержание серы на ряде из них достигает 38%, а золота - 2 г/ т. Хвосты на Карабашской обогатительной фабрике, например, содержат серы 29,64%, меди 0,38%, цинка 0,33%, золота 1,1 г/т, серебра 6,6 г/т.

Сотрудниками института «Унипромедь» разработаны технологии перефлотации пиритсодержащих хвостов на Красноуральской, Среднеуральской, Карабашской, Сибайской и Бурибаевской фабриках, установлена возможность получения высококачественных пиритных концентратов при извлечении серы 70-85%, а из хвостов Красноуральской фабрики - еще медного и цинкового концентратов. Однако, производство только пиритных концентратов из старогодних хвостов на всех площадках убыточно при сегодняшних ценах. На Гайской обогатительной фабрике после дофлотации из хвостов сульфидов снизились потери (%) меди на 1,6-2,2, цинка - на 2-8, серы - до 20,5. На обогатительной фабрике ГМК «Печенганикель» от использования магнитной сепарации, доизмельчения и флотации магнитной и немагнитной фракций из отвальных хвостов извлечение никеля повысилось на 1,56%.

С 1976 года разрабатывалась схема утилизации отходов обогащения на Ковдорском ГОКе. Отходы в первом поле хвостохранилиша содержат в промышленных концентрациях апатит и бадделеит, что позволяет рассматривать их как техногенное месторождение со значительными запасами (примерно 76 млн. т хвостов со средним содержанием Р205 - 12,5% и Zr02 - 0,3%). Содержание Р205 в хвостах колеблется от 7 до 14%, а в придамбовой зоне достигает 18%. Вертикальная неоднородность залежи, обусловленная сменами технологических процессов обогащения, а также постоянное присутствие штаффелита в ее нижних горизонтах требовали детального минералого-технологического картирования залежи для выбора способа и технологии переработки хвостов. В настоящее время лежалые хвосты месторождения успешно отрабатываются, из них получается половина бадделеита, производимого предприятием.

К весьма перспективным некоторые специалисты относят техногенные месторождения олова, расположенные в Читинской, Магаданской областях и в Якутии. Суммарные запасы олова в хвостах обогащения составляют более 20 тыс. тонн. Наиболее перспективными по запасам олова являются хвосты обогащения руд законсервированных месторождений Эге-Хая, Хапчеранга, Галимос, Невское, Ярославское. По запасам хвостов обогащения они составляют 94,6%, а по запасам олова в них - 92,4% при среднем содержании 0,25%.

Существенный прирост добычи молибдена может дать гидрометаллургическая переработка (кучное выщелачивание) окисленных молибденовых руд, не поддающихся обогащению.

Очень большие возможности по увеличению извлечения меди, никеля, кобальта, свинца и цинка имеются при переработке шлаков металлургических производств. Например, в отвалах предприятий свинцово-цинковой подотрасли складировано более 12 млн. т шлаков, в том числе 4,7 млн. т богатых (с содержанием 6-12% цинка) и около 8 млн. т бедных (с содержанием 4-5%).

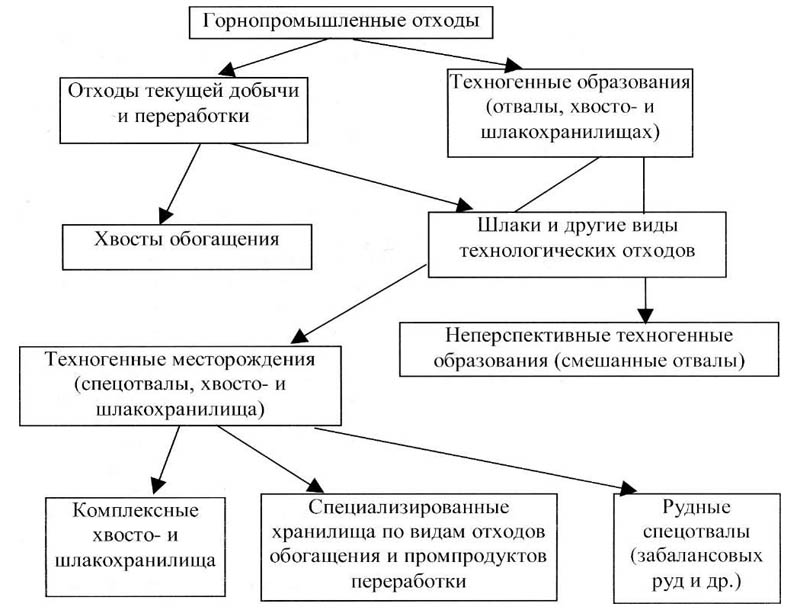

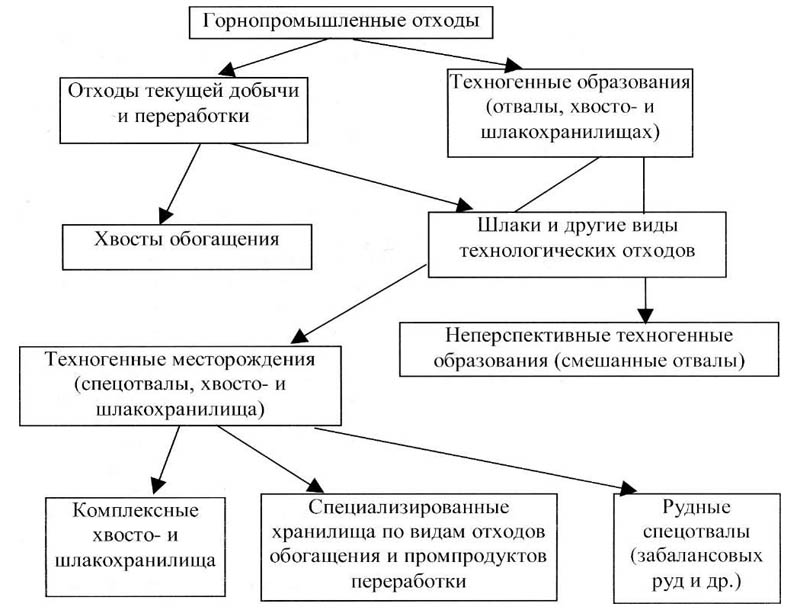

Для ориентации во многообразных группах и видах отходов горнопромышленного производства предлагаются различные их классификации в соответствии с выделенными важными классификационными признаками. Выделяется три крупные группы отходов.

Первая группа - отходы, получаемые попутно в процессе добычи (извлечения из недр) природных ресурсов и представляющие собой непреобразованные природные вещества, выделенные из исходных природных структур и объектов; вторая - отходы переработки сырья и материалов в отраслях материального производства; третья - отходы потребления.

Процесс извлечения первичного сырья из локальных природных структур, ввиду комплексности природных ресурсов или их комбинированности в пределах этих структур, сопровождается извлечением попутных ресурсов и компонентов, которые составляют первую группу отходов и относятся к категории вторичных сырьевых ресурсов. Сюда относятся, в частности, и вскрышные породы, подвергшиеся дроблению и перемещению, несмотря на отсутствие процессов их переработки. Особое место этой группы определяется тем, что выход (количество) отходов закономерно не связан с объемом добычи или переработки первичного сырья, а зависит от горно-геологических условий эксплуатации месторождения.

Вторую группу отходов можно подразделить на две группы: отходы, образующиеся в результате физико-химической переработки сырьевых и вспомогательных материалов; отходы, теряемые в ходе производства, уходящие со стоками, газами в результате разубоживания, разбавления, смешивания. Отходы этой группы, используемые повторно в рамках исходного производства, называются возвратными. Однако не всегда отходы указанных подгрупп обособлены в производственном цикле.

При классификации отходов производства следует учитывать время вовлечения их в переработку в качестве вторичного сырья. Для отходов текущей переработки возможно селективное изъятие любого промпродукта на любом этапе и направление его в новый производственный цикл. Тогда как складированные лежалые отходы содержат промпродукты различных этапов переработки в смешанном виде, что не позволяет их соотнести с определенными процессами цикла.

По мнению И.П. Жаворонковой, при классификации отходов должны быть выделены две группы признаков, которые позволили бы отразить отраслевую принадлежность отходов и место их сосредоточения. Внутри этих групп могут быть свои рубрики и классификационные признаки, которые позволят составить достаточно полное представление об отходах.

По ее мнению отходы лучше всего подразделять: по технологическим стадиям их образования; по состоянию, в котором они находятся; по содержанию в них ценных компонентов; по степени нанесения ими ущерба окружающей среде; по возможности их вторичного вовлечения в производство.

Новые классификационные признаки могут быть получены при разведке, оценке качества, геометризации и дифференциации отходов по свойствам. Следует учитывать, что законы распределения полезных компонентов в техногенных месторождениях могут быть принципиально иными, чем в геогенных. Например, благодаря гравитационной дифференциации твердой фазы пульпы в процессе заполнения хвостохранилищ, а также перераспределению минерализации в результате физико-химических процессов происходит образование пространственно обособленных достаточно крупных обогащенных металлами участков, приуроченных обычно к месту слива пульпы.

Важным положительным моментом в локализации большинства техногенных месторождений является то, что они залегают на дневной поверхности и будут разрабатываться открытым способом, а также то, что горная масса находится в дезинтегрированном состоянии, что значительно удешевляет разведку и эксплуатацию. Однако, в методологическом подходе к оценке и классификации этих месторождений есть специфические сложности, в частности, необходим обязательный учет эффекта сегрегации на отвалах и гравитационной дифференциации и фракционирования в хвостохранилищах.

Таблица. 3.

Таблица. 3.

Классификационная схема горнопромышленных отходов

Техногенные месторождения должны быть дифференцированы и по направлениям их использования и технологическим условиям переработки. Этот процесс аналогичен определению кондиций на минеральном сырье. Однако, в отличие от разделения запасов руд в недрах на балансовые и забалансовые, дифференциация отходов, видимо, должна производиться на следующие группы: отходы, использование которых экономически целесообразно в настоящее время; отходы, перспективные для использования в ближайшем будущем с учетом прогресса в технологии их переработки, ресурсных ограничений и роста потребностей народного хозяйства (подлежат сохранению); отходы, не имеющие потенциальной ценности как источник металлов (они могут уничтожаться или рекультивироваться).

Сложность создания единой классификационной системы заключается в трудностях применения сквозных признаков. Вместе с тем, все отходы горно-металлургического производства, начиная со вскрышных пород и до образования остаточных продуктов физико-химической переработки полезных ископаемых, можно объединить под названием «горнопромышленные отходы». Это позволяет привести примерно предварительную классификационную схему отходов (таблица 3).

Фактические данные по изучению накопления техногенных отходов свидетельствуют о гигантской техногенной деятельности человека, создавшего искусственные месторождения, сравнимой с геологической историей.

Для освоения техногенных месторождений необходимо создание предприятиям условий для самостоятельного решения вопросов по вовлечению их в эксплуатацию, к которым относится разведка, картирование, опробование ресурсов, осуществление различных технологических испытаний, реализация результатов научно-исследовательских работ и конструкторских разработок по созданию новых технологий и оборудования.

Однако, значимость проблемы освоения техногенных месторождений столь велика, что необходимы общефедеральные и межнациональные программы по ее решению.

Одной из важнейших задач проблемы является выработка критериев сопоставления перспективности использования горнопромышленных отходов разных отраслей промышленности для получения конкретного вида продукции. Для этого необходимо создание промышленных кадастров техногенных месторождений на основе сквозных признаков - показателей. Данные кадастра можно использовать для решения комплекса задач, из которых можно выделить две основные группы: информационные и аналитические.

Должно быть проведено ранжирование объектов сосредоточения отходов по потенциальной ценности полезных компонентов, запасам и степени промышленной освоенности районов расположения этих отходов. Необходима разработка и обоснование предложений по утилизации отходов на основе новых технологий извлечения полезных компонентов и производства товарной продукции, технико-экономической оценки целесообразности извлечения полезных компонентов и требований безопасности. На основе этого возможно создание отраслевых или общефедеральных программ изучения и утилизации руд техногенных месторождений.

Для обмена опытом оценки, изучения и отработки техногенных месторождений в разных отраслях горнодобывающей и перерабатывающей промышленности целесообразно регулярное проведение совещаний по этой проблеме заинтересованными организациями.